Wir verwenden Cookies, um Ihre Erfahrungen besser zu machen. To comply with the new e-Privacy directive, we need to ask for your consent to set the cookies. Weitere Informationen .

Blog - Sie sind sich nicht sicher, welche Druckfeder Sie benötigen?

Sie sind sich nicht sicher, welche Druckfeder Sie benötigen? Oder möchten Sie mehr darüber erfahren, wie Sie eine gute Druckfeder konstruieren können? Sie können all das in diesem Blog-Beitrag über Druckfederkonstruktionen und die damit verbundenen Aspekte lesen.

Bei der Konstruktion oder Auswahl der richtigen Druckfeder gelten folgende Schritte:

- Art der Druckfeder

- Art der Druckfederenden

- Die Anzahl der Windungen

- Richtige Auslegung der Druckfeder

- Die Belastbarkeit

- Der Federindex

- Druckfederberechnungen

- Fünf Möglichkeiten zur Auswahl der Druckfeder

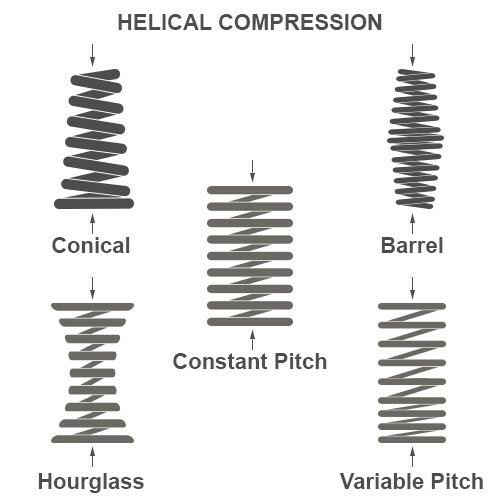

1. Art der Druckfeder

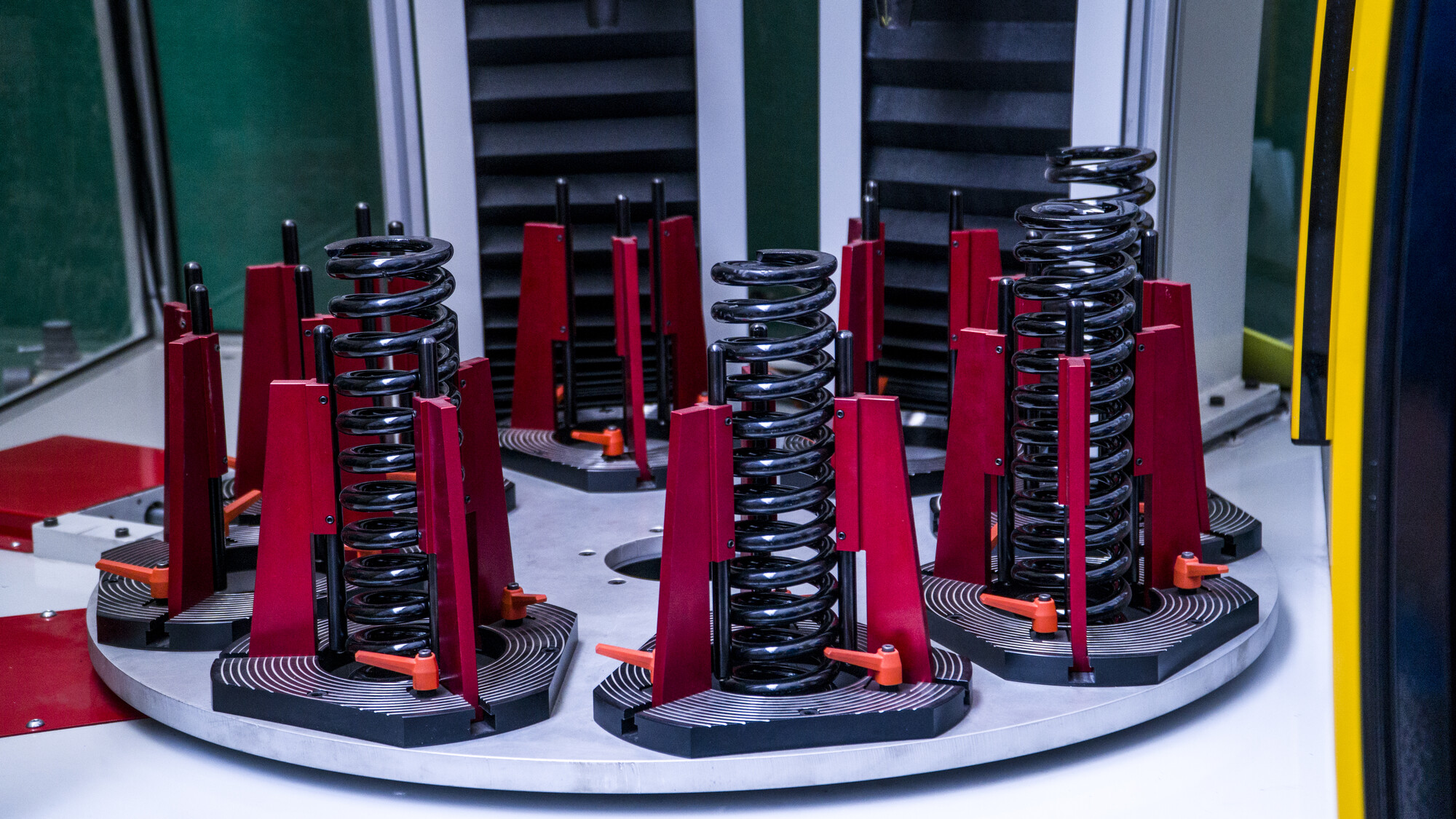

Zylindrisch geformte Druckfedern sind die am häufigsten verwendeten Druckfedernarten. Normalerweise wird diese Standard-Druckfeder mit dem Wort "Druckfeder" bezeichnet.

Weitere Ausführungen von Druckfedern sind:

- Konische Druckfedern

- Sanduhr-Druckfedern

- Druckfedern mit unterschiedlichen Steigungen

Wir erklären diese Typen kurz. Weitere Informationen finden Sie in unserem Blogbeitrag über Typen von Druckfedern.

Zylindrisch geformte Druckfedern

Zylinderförmige Druckfedern sind die gebräuchlichsten, die bei vielen Federlieferanten ab Lager lieferbar sind. Bei den zylindrisch geformten Druckfedern, sind der Außendurchmesser und der Innendurchmesser konstant. Die zylindrisch geformten Federn sollten in einer Bohrung oder über einer Welle eingebaut werden. Dank dieser Eigenschaft ist die Federkonstante konstant. Bei mehreren Federn derselben Serie wird bei paralleler Anordnung mehr Kraft abgegeben. In diesem Blogbeitrag wird erklärt, wie zylindrisch geformte Druckfedern angeordnet werden.

Konische Druckfedern

Die konischen Druckfedern werden beispielsweise in Batterien und in der Elektronik eingesetzt. Die konischen Druckfedern drücken die Batterien zusammen und halten diese durch den Druck auf den - Pol der Batterie an der gewünschten Position. Konische Federn haben einen ständig abnehmenden Radius. Dies drückt die Federnwindungen der Feder zusammen, dadurch wird Platz gespart. Dadurch haben konische Druckfedern keine lineare Federrate.

Sanduhrfeder

Die Sanduhrfedern sind als zwei übereinander angeordnete konische Druckfedern geformt. In der Mitte ist der Innen- und Außendurchmesser kleiner als oben und unten. Eine Sanduhrfeder eignet sich hauptsächlich zur Gewährleistung der Seitenstabilität. Diese Sanduhrfedern sind häufig in Konstruktionen zu finden, die seitliche Bewegungen aufnehmen müssen, wie z. B. in Zügen.

Tonnenfedern

Die Tonnenfedern sind die Umkehrung der Sanduhrfedern. Bei Tonnenfedern ist der Durchmesser in der Mitte größer als oben und unten. Diese Federnart wird bei langen Federnlängen verwendet, wenn es keine Möglichkeit der Montage in einer Bohrung oder Welle gibt. Die normale Druckfeder biegt sich unter Kraft, die Tonnenfedern bleiben aufgrund ihrer Geometrie in der Mitte stabil.

2. Die Druckfederenden

Die Druckfederenden haben viele verschiedene Möglichkeiten für die Anwendung, die wir hier beschrieben haben. In diesem Artikel werden wir kurz die vier Grundtypen von Druckfederenden eingehen.

- Offene Enden

- Offene und geschliffene Enden

- Geschlossene Enden

- Geschlossene und geschliffene Enden.

Eine Feder mit offenem Ende wird einfach in der letzten Windung abgeschnitten. Die Windungen berühren sich nicht, wenn die Feder entspannt ist. Der Abstand zwischen den Windungen ist über die gesamte Feder gleich. Das offene und das geschliffene Ende unterscheiden sich geringfügig. Das Enden der Feder ist geschliffen, so dass die Feder flach liegen kann und die Feder keine Kerbe in den Kontaktpunkten hinterlässt.

Am geschlossenen Ende berühren sich die letzten beiden Windungen. Dies bietet mehr Stabilität an den Enden, auf Kosten der Anzahl der aktiven Windungen (-2). Diese können auch wieder geschliffen werden, so dass sie flach liegen können.

3. Die Anzahl der Windungen

Das Zählen der Anzahl der Windungen ist für viele verwirrend. Es gibt zwei Varianten, die Anzahl der Windungen angeben zu können. Das Na ist die Anzahl der aktiven Windungen und Nt ist die Gesamtzahl der Windungen. Nur bei offenen Enden ist Na = Nt.

Die Anzahl der Wicklungen, die geschlossen sind oder nebeneinander liegen, werden nicht mitgezählt. Dies sind inaktive Wicklungen, die keine Elastizität bieten. Beginnen Sie die Zählung an der Feder von Ende zu Ende und beginnen Sie dort, wo sich die Spule zuerst öffnet. Mit einem offenen Ende ist dies die erste Spule.

|

* |

Typen der Federenden |

|||

|

Offen |

Offen und geschlieffen |

Geschlossen |

Geschlossen und geschliffen |

|

|

Nt |

Na |

Na + 1 (0,5 + 0,5) |

Na +2 |

Na+2 |

|

Höhe |

(Na+1) d

(Nt+1) d |

Na d

(Nt+1) d |

(Na+3) d

(Nt+1)d |

(Na+2) d

Nt d |

|

Pitch p |

(FL-d)/ Na |

FL/ Na |

(FL-3*d)/ Na |

(FL-2*d)/ Na |

* d = Drahtdurchmesser

** FL = Freie Länge

4. Richtige Auslegung der Druckfeder

Einige Federn müssen „gesetzt“ werden, damit eine gleichbleibende Anfangs- oder entspannte Höhe erreicht wird. Bei Druckfedern wird die Feder beim ersten Drücken auf die richtige Höhe „eingestellt“ oder „gesetzt“. Drücken Sie dazu die Feder auf die zusammengeklappte Höhe und lassen Sie diese wieder los. Wie Sie sich vorstellen können, verkürzt dieses „setzen“ die Federhöhe. Zu diesem Zeitpunkt wird die Feder eingestellt und kehrt jedes Mal auf diese Höhe zurück, solange die Last innerhalb der Federgrenzen bleibt.

Bei Standardfedern wird dies vom Hersteller durchgeführt, damit ein gleichmäßiges Produkt geliefert werden kann. Bei TEVEMA kann dies auch für maßgeschneiderte Druckfedern erfolgen.

5. Zulässige Belastbarkeit

Alle Federn arbeiten gemäß ihren Abmessungen. Diese Maße geben die Spannungen an, die in der Feder aufgenommen werden können. Basierend auf allgemeinen Spannungsberechnungen ist bekannt, dass der größte Teil der Kraft einer Druckfeder an den Außenflächen abgegeben wird, wenn die Druckfeder belastet wird.

Bei der Konstruktion einer Feder sind die Abmessungen für die Federeigenschaften von entscheidender Bedeutung. Druckfederkonstruktionen sind jedoch durch den Formfaktor begrenzt, in dem die Feder angewendet wird. Es ist bequemer, das Design so anzupassen, dass vier oder fünf Arten von Federn als Ersatz dienen können. Die Aufteilung wäre eine ideale Feder, die perfekt passt, zwei stärkere und zwei schwächere Alternativen. Es gibt also immer Alternativen.

Die Lebensdauer einer Feder wird durch die Ermüdung des Stahls bestimmt. Während sich eine Feder bewegt, schleift das Materialgefüge aneinander. Je öfter diese Reibung auftritt, desto mehr Risse treten auf und desto größer werden diese Risse. An einem bestimmten Punkt führt der Riss dazu, dass die Feder versagt. Um diese Lebensdauer zu bestimmen, gibt es zwei Einflussfaktoren, die Anzahl der Zyklen und die Spannungsintensität.

Die Anzahl der Zyklen ist recht einfach zu bestimmen. Zählen oder schätzen Sie, wie oft die Feder pro Periode gedrückt wird. Während die meisten Materialien eine Haltbarkeitsgrenze haben, sind Federn, die die Anzahl der Zyklen erreichen, theoretisch für eine unbegrenzte Zeit geeignet. Für Standardstahl sind es ungefähr 1-2 Millionen Zyklen.

Die Spannungsintensität ist komplizierter. Es hat mit dem Mittelwert und variierenden Spannungen zu tun. Die durchschnittliche Spannung, Wechselspannung und der Spannungsbereich werden im Beispiel erläutert. In diesem Beispiel verwenden wir eine maximale Spannung von 345 Megapascal (MPa) und eine minimale Spannung von 69 MPa.

|

Tmax = 345 MPa |

Tmin = 69 MPa |

|

Range = Tmax - Tmin |

Range = 276 MPa |

|

Tm = (Tmax + Tmin ) / 2 |

Tm = 207 MPa |

|

Ta = (Tmax - Tmin ) / 2 |

Ta = 138 MPa |

Druckfedern haben normalerweise eine Mindestspannung von Null, es sei denn, die Feder ist immer etwas zusammengedrückt. Der Spannungsbereich beträgt 276 MPa. Um die Lebensdauer zu verlängern, sollte der Spannungsbereich so klein wie möglich sein.

Bei TEVEMA haben wir verschiedene Möglichkeiten, um die Auswirkungen von Spannungen zu begrenzen. Am häufigsten wird die Feder nach dem Wickeln erwärmt. Dies geschieht bei einer Temperatur, bei der die permanenten oder Restspannungen aus dem Formungsprozess beseitigt werden, jedoch nicht so hoch, dass die Feder ihr ursprüngliches Gefüge verlieren würde.

Es gibt im Allgemeinen drei verschiedene Kategorien, in die das Federdesign passt:

Die erste Kategorie betrifft Federn, die fest zusammengedrückt werden können, ohne zu binden oder nachzugeben. Dies sind normalerweise ziemlich starke Federn, die mit geringeren zulässigen Spannungen ausgelegt sind. Diese Spannungen betragen im Allgemeinen weniger als 40% der Druckkraft des Materials. Vierzig Prozent wurden gewählt, weil die Dauerfestigkeit der meisten Materialien etwa 45% der Druckkraft beträgt. Die zusätzlichen 5% werden hinzugefügt, damit Materialfehler oder Fehler im Umformprozess die Lebensdauer der Feder nicht einschränken.

Die zweite Kategorie betrifft Federn, die bei voller Kompression "gesetzt" werden. Sobald die anfängliche Last entfernt wurde, gibt es keine weitere Veränderung des Materials und die entspannte Federlänge bleibt gleich. Diese Federn sind für eine unendliche Lebensdauer ausgelegt, aber die Zielspannung ist höher, sie beträgt jedoch im Allgemeinen weniger als 60% der Druckkraft.

Die letzte Kategorie betrifft Federn, die das Material ermüden, wenn sie vollständig zusammengedrückt sind. Dies bedeutet, dass jedes Mal, wenn sie vollständig zusammengedrückt wird, ein gewisses Maß an Aushärtung zu erwarten ist, bis es zu einem Versagen oder einem brechen der Feder führt. Diese Federn haben keine unendliche Lebensdauer und sind für mehr als 60% der Druckkraft ausgelegt.

6. Federindex

Der Federindex ist ein einfaches, aber oft vergessenes Verhältnis zwischen dem mittleren Durchmesser und dem Drahtdurchmesser. Es ist eine Variable, die in vielen Berechnungen bei Federherstellern vorkommt. Der Index muss immer zwischen 4 und 10 liegen, um eine korrekte Feder bekommen.

Wenn der Federindex niedriger als vier ist, treten häufig Probleme mit Materialien auf, die inneren Spannungen aufweisen, wodurch die Feder schneller als erwartet bricht. Ein Federindex von mehr als 10 bedeutet, dass die Feder sehr dünn ist, was zu Problemen durch Verknotungen zwischen zwei Federn führt. Diese Federn können auch keine Nachbehandlung wie Schleifen erhalten.

7. Federberechnung

Nun kommen wir zu dem Teil, in dem die Federn berechnet werden. Zuerst erklären wir die Federnberechnung und dann wird die Auswahlmethode erklärt. Am Ende dieses Kapitels befindet sich die Tabelle mit allen Bedeutungen der Daten.

Bei der Konstruktion einer Feder stehen Abmessungen normalerweise zuerst fest. Mit dem Außendurchmesser und dem Drahtdurchmesser können Sie den Innendurchmesser und den mittleren Durchmesser anhand der folgenden Gleichung ermitteln:

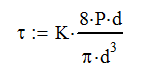

Danach berechnen wir die Spannung an der Feder.

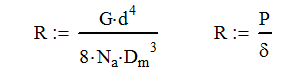

Der letzte Schritt besteht darin, die Federkonstante zu berechnen:

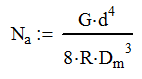

Dank dieser Berechnung können Sie die Anzahl der aktiven Wicklungen der Feder mit folgender Formel berechnen:

8. Auswahl der richtigen Feder

Es gibt fünf grundlegende Methoden, um zur richtigen Druckfeder zu kommen. Alle fünf werden unten erklärt, es wird nur eine Methode benötigt.

- Basierend auf physikalischen Abmessungen

- Basierend auf der Federrate

- Basierend auf zwei Kräfte

- Basierend auf einer Kraft und einer Federrate

- Basierend auf einer Kraft und der freien Länge

Druckfeder basierend auf den Abmessungen

Dies ist die häufigste Methode zur Auswahl einer Druckfeder. Sie brauchen zwei der folgenden Abmessungen.

1. Außendurchmesser

2. Innendurchmesser

3. Drahtdurchmesser

Diese Methode eignet sich, wenn Sie bereits wissen, wo die Feder verbaut werden muss.

Druckfeder basierend auf Federkonstante

Dies ist geeignet, wenn Sie wissen, welche Federkonstante Sie benötigen, aber weitere Informationen wie die freie Länge, die Tragfähigkeit oder andere Abmessungen der Feder benötigen, um eine Auswahl zu treffen. Mit den Daten können Sie, über diesen Formeln alles zurückrechnen.

Druckfeder basierend auf zwei Kräfte

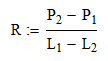

Bei dieser Konstruktion basiert die Federrate auf zwei Kräfte, die auf die Druckfeder ausgeübt werden. Die Druckfeder würde sich unter den beiden Belastungen unterschiedlich eindrücken.

Das L ist die Gesamtlänge der Druckfeder, nicht die Auslenkung. Danach können, mit den vorherigen Formeln, weitere Berechnungen durchführen.

Druckfeder basierend auf einer Kraft und Federkonstante

Dies ist die gleiche Berechnung wie die Federkonstanten Berechnung. Die einzige Änderung besteht in der Berechnung der freien Länge, ohne dass eine andere Auswahl getroffen werden muss.

Druckfeder basierend auf einer Kraft und der freier Länge

Dies ist wirklich nur eine Teilmenge der Druckfeder, die auf zwei Kräfte basiert, wobei wir annehmen, dass P2 0 lb und L2 die freie Länge ist. Verwenden Sie danach die Gleichungen mit der Federkonstante.

Druckfedern berechnen lassen

Natürlich können Sie einfach auch die Druckfedern berechnen lassen oder sich durch TEVEMA beraten lassen. Haben Sie die Berechnungen bereits durchgeführt und suchen Sie jetzt die richtige Druckfeder? Dann sehen Sie sich unser Sortiment an Standard-Druckfedern an.